|

|

Главная > Статьи > Промышленные холодильные компоненты от Th. WITT. Особенности и преимущества

Промышленные холодильные компоненты от Th. WITT. Особенности и преимуществаКомпоненты насосно-циркуляционных систем охлаждения

В последние несколько лет на холодильном рынке России отмечена тенденция смещения спроса в область фреоновых систем большой производительности (более 200-300 кВт). Для таких крупных установок традиционная и наиболее часто используемая схема «сухого расширения», когда испаритель запитывается хладагентом через ТРВ, становится менее эффективна, т. к. при поддержании минимально возможного перегрева на испарителе, который на практике составляет 8-10К, значительная часть испарительного объема воздухоохладителя работает практически вхолостую, т. к. заполнена парами хладагента, а не жидкостью.

Кроме того, на величину перегрева и заполнение испарителя влияет температура окружающей среды, что приводит к необходимости периодической регулировки ТРВ, что также не добавляет системе в целом надежности.

Одной из серьезнейших проблем установок с ТРВ является относительно частое сгорание обмоток статоров полугерметичных компрессоров, что происходит часто из-за аномально низкого или аномально высокого перегрева на всасывании.

Поэтому все большее количество холодильных организаций, и во многих случаях по инициативе заказчика, при проектировании новых систем холодоснабжения отдают предпочтение схемам с насосной циркуляцией хладагента. Основной «отличительной» особенностью данного типа систем является наличие емкости (циркуляционного ресивера), в который подается парожидкостная смесь после расширительного вентиля или другого расширительного устройства, а затем чистая жидкость, забираемая насосом с нижней части циркуляционного ресивера, подается в испаритель. Внутренний объем испарителя заполнен по большей части жидким хладагентом, а не парами, как в системах с терморегулирующими вентилями, поэтому коэффициент теплоотдачи, а следовательно количество теплоты, передаваемое через испарительную батарею тех же габаритов, значительно выше, что, помимо снижения габаритов воздухоохладителя, позволяет значительно уменьшить время выхода установки на расчетный режим в случае циклических пиковых нагрузок. А это, безусловно, важнейший фактор для скороморозильных аппаратов.

Как показала наша практика эксплуатации насосно-циркуляционных систем, помимо более высокой эффективности и меньших габаритов приборов охлаждения, системы с насосной циркуляцией имеют значительно более высокий уровень надежности и долговечности. Существенно продлевается срок службы компрессоров, т. к. перегрев паров на всасывании меняется незначительно на любом режиме, и в компрессор не попадают капли жидкого хладагента. Кроме того, трубопроводная, запорно-регулирующая арматура имеют изначально значительно более высокий уровень надежности и долговечности по сравнению с автоматикой коммерческих серий, используемой в большинстве систем с «сухим» расширением — запорные вентили, регуляторы потока, регуляторы уровня изготовлены ограниченным числом хорошо известных на мировом рынке производителей, изначально конструктивно закладывающими в свои изделия значительно больший ресурс, что обеспечивает меньший процент отказов. При проектировании насосной станции всегда предусмотрено дублирование жидкостных насосов на случай поломки или технического обслуживания.

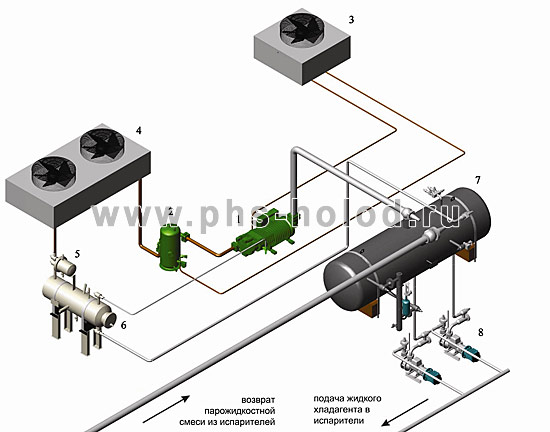

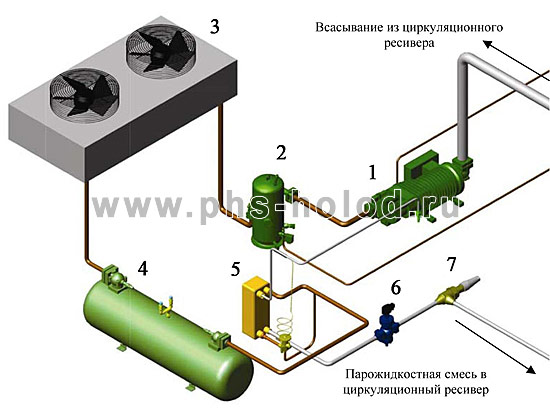

Гидравлическая схема простейшей насосно-циркуляционной системы приведена на рисунке 1

Рис. 1. Насосно-циркуляционная система охлаждения:

1 — компрессор, 2 — маслоотделитель, 3 — маслоохладитель, 4 — конденсатор, 5 — поплавковый регулятор высокого давления, 6 — экономайзер отрытого типа, 7 — циркуляционный ресивер, 8 — жидкостные насосы.

Следующие несколько разделов настоящей публикации хотелось бы посвятить каждому из основных компонентов насосной схемы.

1. Насосы для перекачки жидкого хладагента

Если «сердцем» холодильной системы является компрессор, то центральной частью насосно-циркуляционной системы является жидкостной насос, подающий хладагент к испарителям. От правильности выбора типа и производительности насоса зависит не только срок его службы, но и бесперебойная подача жидкости к приборам охлаждения, что напрямую влияет на реальную холодопроизводительность испарителей или воздухоохладителей.

Признанным лидером среди производителей жидкостных насосов является немецкая фирма «TH. WITT Kaltemashinenfabrik GmbH», выпускающая насосы под торговой маркой «WITT» с начала прошлого века, и являющаяся давним партнером ООО «ПХС».

«WITT» производит насосы двух типов: сальниковые и герметичные.

Насосы этой серии производятся компанией «WITT» уже более 35 лет.

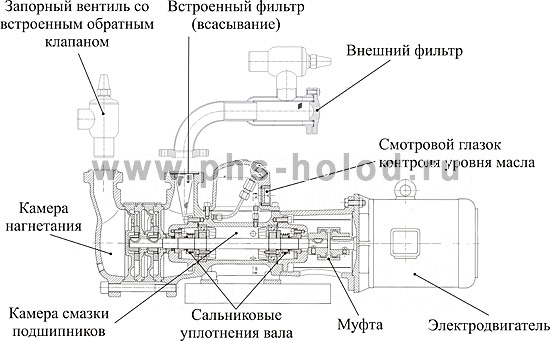

Схема внутреннего устройства насоса серии «GP» показана на рисунке 2.

Необходимо отметить некоторые конструктивные особенности насосов GP.

Герметичность камеры нагнетания обеспечивается двумя сальниковыми уплотнениями вала. Первое уплотнение — между камерой нагнетания, где размещаются лопатки насоса, и камерой смазки, где размещены подшипники качения. Второе уплотнение — между камерой смазки и наружной частью насоса (рисунок 2).

Рис. 2

Камера смазки всегда заполнена маслом до верхнего края смотрового глазка, таким образом, масло для смазки подшипников поступает из камеры, никак не связанной с холодильным контуром, поэтому даже если подача жидкости в насос по каким-либо причинам частично прекращается и насос перекачивает парожидкостную смесь, то это никак не влияет на качество смазки подшипников. Подобная ситуация (подача значительного количества паров в насос) возникает в процессе эксплуатации достаточно часто — например, при засорении фильтра на входе в насос или при падении давления в циркуляционном ресивере (при запуске одного из нескольких компрессоров).

Вал электродвигатели соединяется с валом насоса через муфту, а статор электродвигателя имеет оребрение для эффективного охлаждения воздухом. Частота вращения вала насосов при частоте тока 50 Гц не превышает 1500 об/мин, т. е. насосы серии GP являются относительно тихоходными.

Для защиты лопаток насоса от попадания твердых частиц на всасывании установлены два фильтра (рис. 2): встроенный фильтр, имеющий форму конуса, который закрепляется фланцами и находится внутри всасывающего патрубка и внешний фильтр (представляет собой стакан из металлической сетки с мелкой ячейкой) со сменным картриджем, поставляемый в комплекте с насосом. Наличие внешнего фильтра, чистка которого занимает 20-30 минут, для подавляющего большинства систем крайне необходима, т. к. окалина и прочие отложения со стенок внутренней поверхности стальных трубопроводов, появляющиеся в процессе сварки труб, забивают ячейки фильтра и заставляют производить его очистку несколько раз при выводе новой системы на режим. Разборный фильтр с мелкой сеткой позволяет также эффективно бороться с влагой внутри холодильного контура. Большая часть влаги осаждается в виде снега на сетке фильтра.

На нагнетании насоса установлен запорный вентиль со встроенным обратным клапаном с вваренной дегазационной трубкой, которая позволяет отводить из насоса при стоянке пузырьки испаряющегося хладагента, в результате камера нагнетания всегда заполнена чистой жидкостью.

Все вышеизложенные особенности конструкции позволяют насосам серии «GP» в течение уже многих лет являться эталоном долговечности, надежности, и сохранять работоспособность при самых тяжелых условиях эксплуатации, в том числе в загрязненных системах и при длительной подаче в насос парожидкостной смеси вместо жидкости, что в большинстве случаев в конечном счете выводит из строя насосы других серий и др. производителей по причине разрушения лопаток рабочих колес из-за явления кавитации или недостаточной смазки и охлаждения подшипников.

Областью использования данной серии насосов являются системы большей производительности, и где существуют повышенные требования к герметичности системы.

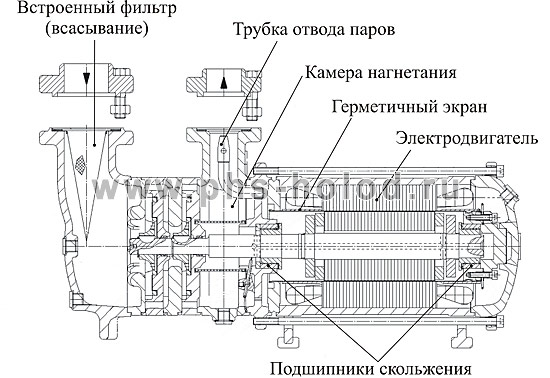

Схема внутреннего устройства насоса «HRP» в разрезе показана на рисунке 3

Рис. 3

Отметим некоторые особенности конструкции насосов «HRP», которые следует принимать во внимание при проектировании циркуляционной системы.

Специально спроектированные лопатки рабочего колеса, которые в отличие от насосов «GP» расположены под углом к центру рабочего колеса и имеют определенный радиус изгиба (см. фото), позволяют бесперебойно подавать жидкий хладагент к испарителям даже в случае значительного содержания пара на линии всасывания насоса.

В отличие от насосов «GP», в «HRP» применяются подшипники скольжения, смазка (охлаждение) которых производится жидким хладагентом.

Поэтому следует помнить, что, не смотря на бесперебойную подачу жидкости, при значительном количестве поступающих в насос паров возможен перегрев подшипника и выход насоса из строя.

Полость статора, заполненная трансформаторным маслом для целей охлаждения, в герметичных насосах отделена от полости ротора, заполненной жидким хладагентом, полностью герметичным защитным экраном (рис. 3), исключающим возможность контакта хладагента и обмоток статора.

Отличительной особенностью насосов «HRP» является полная герметичность корпуса насоса, а потому даже при повреждении защитного экрана не происходит утечки хладагента в атмосферу.

Выделяемое электродвигателем при работе тепло частично передается жидкому хладагенту, находящемуся в полости ротора, что приводит к частичному его вскипанию. Для предотвращения негативного влияния паров на процесс сжатия в рабочих колесах, предусмотрена специальная трубка отвода пара, соединяющая верхнюю часть полости ротора с нагнетательным патрубком насоса, куда поступает весь испаряющийся при работе хладагент (рисунок 3).

На всасывании насоса установлен конический сетчатый фильтр, однако в отличие от насосов «GP» , где в комплектации «5C» насос защищен дополнительно еще и внешним разборным фильтром, не рекомендуется установка дополнительного фильтра на всасывании насоса, т. к. при его засорении будет происходить вскипание жидкости, что может нарушать процесс смазки (охлаждения) подшипников скольжения. А учитывая тот факт, что скорость вращения насосов «HRP» составляет 2800 об/ мин, то выход из строя как подшипников, так и рабочих лопаток насоса более вероятен, чем у относительно тихоходных насосов «GP».

Для более эффективной очистки и осушения хладагента дополнительный фильтр (в случае с насосами HRP) следует устанавливать на нагнетательной магистрали насоса. Предпочтительным является вариант параллельной установки двух фильтров с запорными вентилями, что позволяет производить очистку одного из фильтров без остановки системы (рисунок 4).

Рис. 4

Таким образом, при подборе насоса для установки в уже существующую систему с загрязнением фреонового или аммиачного контура, предпочтение следует отдавать сальниковым насосам «GP», конструктивные особенности которых позволяют «бороться» с грязью и перебоями в подаче жидкости в насос. Исходя из нашего опыта эксплуатации замена сальника требуется достаточно редко и в основном необходима для насосов, эксплуатируемых в сильно загрязненных системах с большим количеством отложений, попадающих в насос при работе.

Насосы «WITT» серии «GP» и «HRP» предназначены для перекачивания «легкокипящих» жидкостей: аммиака и фреонов, но в последние несколько лет ведутся ресурсные испытания насосов «HRP» для перекачивания хладоносителей в области низких температур. В частности, ООО «ПХС» были установлены и пущены в эксплуатацию четыре насоса HRP5050 для работы с хладоносителем при температуре −40°С и на настоящий момент каких-либо отклонений от нормального режима работы не выявлено.

Поплавковые регуляторы и экономайзеры открытого типа

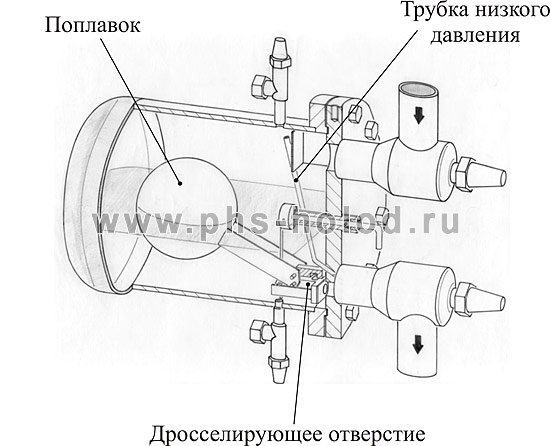

Поплавковый регулятор высокого давления HR (рисунок 5) был изобретен основателем фирмы WITT, Теодором Виттом в конце 19 века.

Рис. 5

До сих пор применение поплавка является самым простым и надежным методом дросселирования жидкости. Регулятор монтируется непосредственно после конденсатора и замещает собой сразу несколько компонентов: ресивер высокого давления, фильтр, соленоидный вентиль, дросселирующий вентиль, регулятор уровня в циркуляционном ресивере и запорные вентили для сервисных работ, например, замены фильтра (Рисунок 1). Поплавок является механическим дросселем, практически не чувствительным к загрязнению установки или влажности хладагента, не требующим никакого сервиса на протяжении всей многолетней работы, а отсутствие электрического привода позволяет экономить работу по укладке кабелей, монтажу клемм и магнитных пускателей в электрическом щите управления, упрощает электрическую схему и сводит к нулю возможность перегорания магнитных катушек или пускателей.

Принцип работы: жидкость попадает из конденсатора в полость поплавка, шар всплывает под действием силы Архимеда и освобождает дюзу (дросселирующее отверстие). Причем дюза открывается только после достижения определенного уровня жидкости, что исключает прорыв паров на сторону низкого давления. Трубка низкого давления сбрасывает небольшое количество паров хладагента на сторону низкого давления, заставляя жидкость из конденсатора стекать в кожух поплавка, создавая при этом небольшое понижение давления по сравнению с давлением конденсации, что позволяет размещать поплавковый регулятор на расстоянии до 30 м от конденсатора и до 3м выше уровня размещения конденсатора. Во время стоянки установки через трубку низкого давления происходит уравнивание давлений, что способствует энергетически и механически крайне выгодному запуску компрессора. Сервисные вентили в верхней и нижней точке корпуса служат для полного освобождения поплавка от жидкого и газообразного хладагента. Для нормальной работы поплавкового регулятора не требуется перепада давления между его входом и выходом, поэтому на нагнетании компрессора можно поддерживать минимально возможное давление с точки зрения энергетической эффективности.

Конденсатор воздушного охлаждения при низких температурах окружающего воздуха не затапливается жидким хладагентом, как в установках с расширительным вентилем, и вся его поверхность используется для конденсации паров, т. к. вся конденсирующаяся жидкость немедленно стекает в кожух поплавка. Жидкостной ресивер в системах с поплавковым регулятором высокого давления устанавливать не рекомендуется, т. к. промежуточный сосуд на линии между конденсатором и регулятором нарушает процесс стока жидкости, при котором весь образующийся конденсат стекает в кожух регулятора. Не рекомендуется также установка фильтра-осушителя на жидкостной линии после конденсатора.

В аммиачных установках воздух тяжелее хладагента, поэтому при попадании в систему он не собирается в высшей точке конденсатора как во фреоновых системах, а уносится потоком хладагента в поплавковый регулятор и собирается над поверхностью жидкости. Таким образом, поплавковый регулятор является идеальным местом для удаления воздуха.

Рынок для открытых экономайзеров возник с появлением винтовых компрессоров в холодильных установках. Рынок для открытых экономайзеров возник с появлением винтовых компрессоров в холодильных установках.

Экономайзер открытого типа представляет собой два последовательно соединенных поплавковых регулятора. При этом дроссель для сброса хладагента на сторону низкого давления заключен в кожух, в котором происходит разделение жидкости и паров, образующихся после первого поплавка. Для предотвращения вероятности гидравлического удара при попадании жидкости в порт экономайзера компрессора в кожух экономайзера вмонтирован датчик максимального уровня NGX.

В отличие от ТРВ, открытый экономайзер практически не ограничен с точки зрения минимальной нагрузки, что позволяет использовать один экономайзер в централи из нескольких компрессоров. Кроме этого, в схеме с закрытым экономайзером (Рисунок 7) обязательно требуется разница температур для теплообмена в пластинчатом теплообменнике для охлаждения жидкости, что делает его энергетически невыгодным по сравнению с открытым экономайзером. Пример: в установке с холодопроизводительностью 500 кВт при —40 0C давление в порту экономайзера соответствует температуре насыщения −10 0C, температура охлажденной жидкости на выходе из теплообменника будет около —8 0C, в зависимости от размера теплообменника. В открытом же экономайзере температура жидкости будет —10 0C. Разница в 2 К приводит к потере производительности 6 кВт, что составляет 1,2%. На первый взгляд не много, но даже при средней продолжительности работы 12 часов в сутки и энергопотреблении в 250 кВт получается экономия 13 140 кВт час за год.

Схема подключения экономайзера (Рисунок 1) предельно проста и надежна, рассчитана на бесперебойную многолетнюю работу промышленной холодильной установки.

Подведя итог можно сказать, что, выбирая поплавковый регулятор, монтажная организация значительно экономит затраты на закупку, монтаж и сервис установки, а конечный потребитель получает надежный продукт, не требующий сервисных работ и текущих затрат. Это подтверждает опыт эксплуатации ООО «ПХС» установок, где использованы экономайзеры ЕСО и НR регуляторы WITT. Для сравнения используем схему с пластинчатым теплообменником и ТРВ (Рисунок 7), когда количество испаряющихся в теплообменнике экономайзера паров (т. е. то количество паров, которое подается в порт экономайзера компрессора) зависит от температуры входа жидкости в теплообменник (от температуры окружающей среды для случая с воздушным конденсатором). В зимний период в конденсаторе воздушного охлаждения переохлаждение жидкости может быть значительным даже при выключенных вентиляторах. Это снизит теплоприток в теплообменнике экономайзера и в порт экономайзера компрессора будет подаваться недостаточное количество паров для достижения заявленной холодопроизводительности. Такая потеря производительности особенно значима для крупных насосно-циркуляционных систем.

Рис. 7

1 — компрессор, 2 — маслоотделитель, 3 — конденсатор, 4 — жидкостной ресивер высокого давления, 5 — пластинчатый теплообменник (экономайзер), 6 — соленоидный клапан, 7 — расширительный вентиль.

Другим важным фактором, проявившимся при эксплуатации, является значительно более высокий уровень надежности схемы с открытым экономайзером ЕСО и отсутствие каких-либо регулировок и профилактических работ с течением лет. Различие еще более существенно в случае попадания воздуха в холодильный контур, что случается в низкотемпературных установках при работе с давлением всасывания ниже атмосферного. Как показывает наш опыт эксплуатации, в этом случае установка с экономайзером закрытого типа больше теряет в холодопроизводительности по сравнению с системой, где используется открытый экономайзер.

|